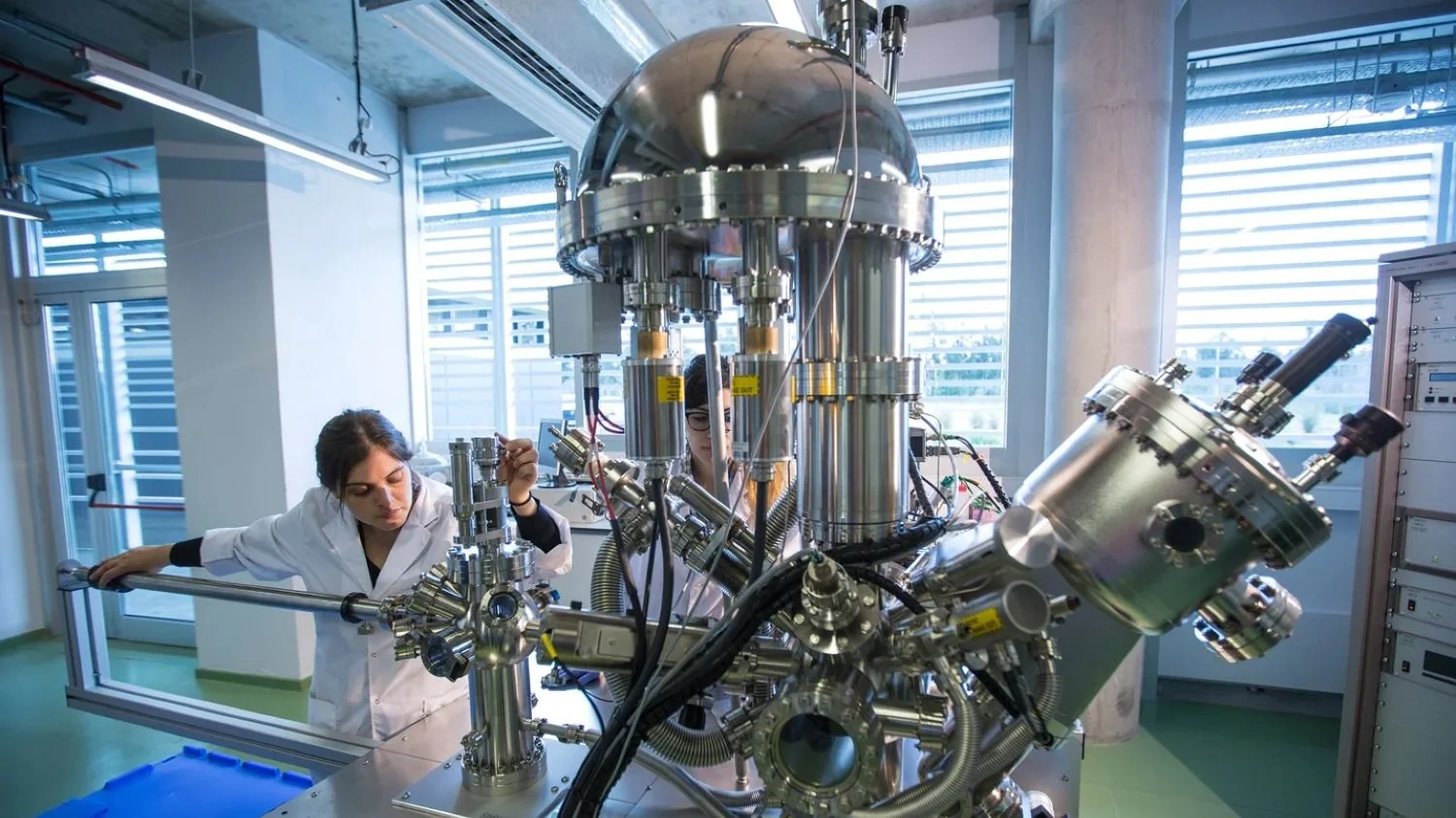

Varios equipos del sistema científico local exploran tecnologías de vanguardia que permitirían avanzar en nuevas baterías y métodos de producción «limpios».

En su primera entrevista periodística, al referirse al problema candente de la cuestión energética, la nueva ministra de Economía, Silvina Batakis mencionó el hidrógeno y el litio como dos áreas de interés prioritario.

Ambas tecnologías ofrecen la posibilidad de reemplazar combustibles fósiles y utilizar fuentes de energía sostenible. Pero, además, en ambas el país tiene recursos naturales y humanos que le permitirían al país ocupar un lugar en el pelotón de punta de estos desarrollos.

El Noroeste de nuestro territorio posee uno de los yacimientos de litio más importantes del mundo. Está disuelto en salares que se extienden a miles de metros de altura como una prodigiosa sábana blanca de cientos de miles de hectáreas barridos por vientos que pueden arrastrar a una persona. De esos mares blancos que se recortan entre las montañas se extrae por evaporación el metal que algunos llaman el “oro blanco” de la actualidad, por su uso en baterías de computadoras, teléfonos celulares y autos eléctricos.

Como toda industria minera, la del litio tiene efectos adversos. Pero varios equipos del sistema científico local están trabajando para mejorar las técnicas de extracción y, en un futuro, incluso poder competir en el mercado de celdas para baterías hoy fuertemente dominado por gigantes de la tecnología como las empresas chinas.

Victoria Flexer

Uno es el de Victoria Flexer, investigadora argentina que retornó al país para crear el Centro de Energía y Materiales Avanzados de Jujuy (Cemaju) del Conicet, en Palpalá, donde alguna vez Altos Hornos Zapla realizó la primera colada de arrabio [paso inicial para producir acero] argentino el 11 de octubre de 1945. Desarrollaron una tecnología para la extracción sostenible de litio (con una patente en curso) y en convenio con Y-TEC (la compañía del estado formada por YPF y el Conicet) están instalando una planta piloto para ensayarla en escala industrial.

“El esquema que a nosotros nos gustaría explotar es pensar en las salmueras no solo como una fuente de litio, sino en un contexto de lo que se da en llamar ‘economía circular’ –explica Flexer–. En general, este concepto se asocia con el reciclado de materias primas y la reutilización de dispositivos, eventualmente en aplicaciones distintas de las originales. Pero la economía circular es una idea mucho más amplia, una de cuyas facetas es concebir los potenciales residuos de un proceso extractivo como recursos en sí mismos. Es decir, ver una matriz mineral de interés, no para extraer uno solo, sino una serie de recursos recuperables y comercializables”.

El litio está disuelto en salmueras mayoritariamente compuestas por agua y cloruro de sodio, sal de mesa, de las que el litio es menos del 1%. En esa gran “sopa”, hay otra sales que también son recursos potencialmente valiosos. Por ejemplo, potasio, magnesio, calcio, boratos… “Queremos tratar la salmuera como fuente de una serie de productos –subraya la científica–. La idea es que si nosotros logramos extraerle secuencialmente la gran mayoría de estas sales a la salmuera, se convertiría en una fuente de agua dulce que podría tener un segundo uso. Es una visión que ya plasmamos en escala de laboratorio y publicamos en artículos científicos”.

En este momento, los investigadores están haciendo la primera etapa del “escalado” industrial con un procesamiento de alrededor de 100 litros. “Lo que buscamos es extraer por completo las sales de magnesio y de calcio como subproductos comercializabas –dice Flexer–. Eso, además, nos brindaría una salmuera completamente limpia, a la que le eliminamos el ciento por ciento de estos minerales que son un dolor de cabeza a la hora de la explotación industrial del litio. Si tenemos buenos resultados con esta primera etapa, la idea es eventualmente escalar el resto, agregándole también la extracción de litio”.

Esta tecnología no requiere evaporación, como se hace en la actualidad, ni en esta primera etapa ni en ninguna de las subsiguientes, con lo cual no implica pérdida de agua. Y al menos en los experimentos de laboratorio, se obtiene como subproducto agua pura de muy baja salinidad, algo que está en las antípodas de la minería.

La planta piloto para hacer estos ensayos ya está instalada en Palpalá, y están montando el equipamiento, tendiendo cañerías e instalando sistemas de control. “Estamos recién empezando con las primeras pruebas y viendo cómo van variando las concentraciones en la salmuera”, comenta Flexer.

En solo cinco años desde su inauguración, en el Cemaju ya se doctoraron o están en vías de doctorarse a la brevedad cinco becarios. Hoy, trabajan allí siete investigadores formados y nueve tesistas doctorales. Cuando regresó al país desde Europa, donde estaba haciendo una brillante carrera, el plan original de Flexer era desarrollar la tecnología de las baterías de litio, pero al llegar se dio cuenta de que había una gran oportunidad en el estudio de nuevos métodos de extracción. “Vi que había mucho más lugar para avanzar en esa área –cuenta–. No quiero decir que no haya que hacer baterías y tenemos gente trabajando en eso, pero también hay una oportunidad muy, pero muy importante en el tema extractivo”.

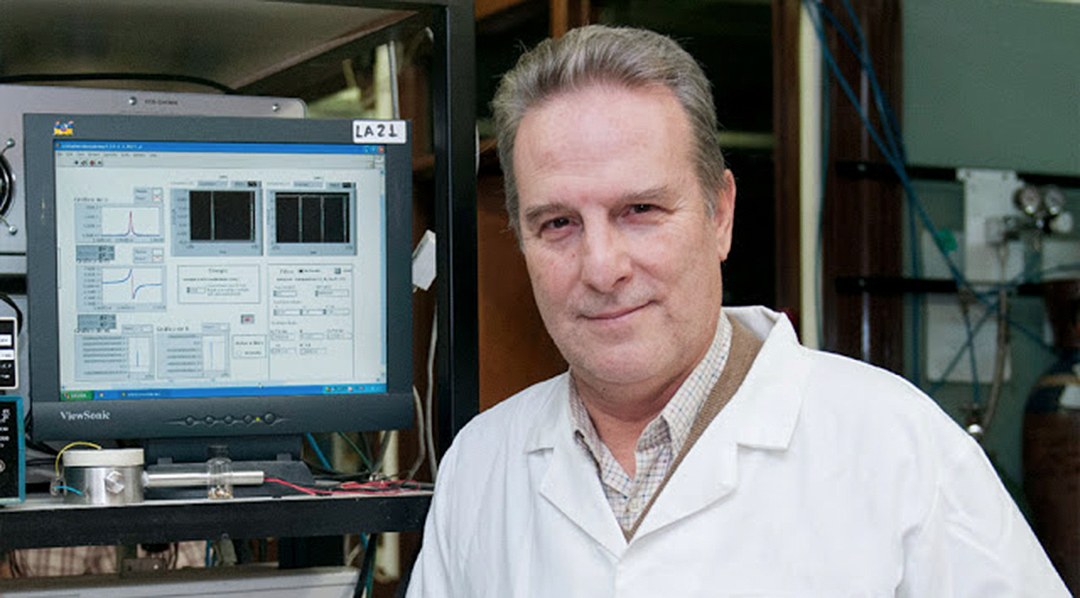

Ernesto Calvo, investigador superior del Conicet en el Instituto de Química, Física de los Materiales, Medio Ambiente y Energía (Inquimae), de la Facultad de Ciencias Exactas de la UBA, y bajo cuya tutela se formó Flexer, también desarrolló un método alternativo y sustentable para la extracción del litio que fue premiado en el concurso Bright Minds Challenge 2017 entre 52 propuestas de 22 países. La tecnología ya está patentada en Bolivia, China, Chile y la Argentina.

En las salmueras, el cloruro de litio se extrae con bombas, se vierte ese líquido en piletas del tamaño de cientos de estadios de fútbol y, mientras el sol va evaporando el agua, se van precipitando las sales, hasta que el primero queda más concentrado. Luego, se le agrega carbonato de sodio y se precipita el carbonato de litio. Es un procedimiento lento y de muy baja eficiencia. El desarrollado en el Inquimae procesa la salmuera, obtiene el litio, y devuelve la salmuera al salar con mínima afectación del agua e impacto ambiental. El procesamiento es cuestión de horas y utilizan paneles solares para hacer electrólisis. Ya hay capitales locales interesados en este y otros desarrollos de este grupo para la extracción de litio.

Mientras tanto, Y-TEC avanza en la planta de fabricación de celdas para baterías de litio cuya puesta en marcha está prevista para diciembre de este año y para la cual ya se está realizando un curso de capacitación de operarios. “Está terminada la nave, que construyó la Universidad Nacional de La Plata, está llegando una línea de alta tensión y en agosto recibiremos unos 50 equipos necesarios para que empiece a funcionar –detalla Roberto Salvarezza, ex ministro de Ciencia, Tecnología e Innovación y actualmente presidente de Y-TEC–. Esperamos que en diciembre empezaremos a producir. En principio, las celdas van a ser para almacenamiento de energía solar y eólica, sin descartar otros usos (como la electromovilidad) para más adelante. También hay interés en usarlas, por ejemplo, para radares, que hoy utilizan baterías de plomo”.

Acoplada a la planta piloto de baterías, Y-TEC creará dos plantas piloto que ya están muy avanzadas para la fabricación del material del cátodo [electrodos negativos, litio-fosfato de hierro o LFP] de las baterías, y otra para la fabricación del ánodo [polo positivo], que es grafito que obtendrán a partir del coque [formado a partir de la destilación de petróleo y que se compone en un 90 a 95 % de carbono]. “O sea que nuestro proyecto va desde el salar, con el método desarrollado por Victoria Flexer, hasta la fabricación de los materiales del cátodo y del ánodo, y finalmente la producción de las celdas”, subraya Salvarezza.

Y-TEC también incursionará en la tecnología del hidrógeno verde. “En este momento existe un consorcio de más de 50 empresas, H2AR, muchas de las cuales son locales y otras, internacionales, que van desde el trasporte hasta la siderurgia, que ya emitió una primera evaluación de las posibilidades que tiene la Argentina para la producción de hidrógeno –detalla el también ex presidente del Conicet–.

En ese trabajo, se analizó desde la producción hasta el transporte y el almacenamiento de hidrógeno, los costos y el grado de disminución de los niveles de dióxido de carbono que permitiría su implementación. La clave para la producción de hidrógeno es el electrolizador, que toma la molécula de agua, y a partir de energía renovable la descompone en hidrógeno y oxígeno. Necesitamos un electrolizador con tecnología propia porque si no, se van a utilizar dispositivos importados. Junto con las universidades de Córdoba y de Catamarca, además del Conicet, ya tenemos en fase piloto un proyecto de electrolizador hecho en el país. También estamos empezando a analizar ideas vinculadas con la movilidad. El horizonte es 2030, hasta entonces no va a haber demanda de hidrógeno exportable, lo que nos deja un tiempo para desarrollar una tecnología nacional que permita que una parte de los emprendimientos para producir hidrógeno, ya sea vía energía solar o eólica, utilicen tecnología fabricada en el país”.

Además de utilizar la planta de energía eólica de Pico Truncado, puesta a punto por el Ministerio de Ciencia, como banco de prueba para acoplar molinos eólicos con electrolizadores de hidrógeno, están trabajando en captura y almacenamiento de dióxido de carbono. “Es uno de los grandes problemas de la industria petroquímica, que está interesada en disminuir su huella de carbono –menciona Salvarezza–. Estamos mirando con mucho cuidado todo lo que se hace y evaluando las posibilidades que tenemos de guardarlo en ‘trampas’ de roca. Ya tenemos en preparación un atlas geológico de sitios en los que se podría almacenarlo de manera segura. La idea es capturar este gas en las centrales térmicas o los polos petroquímicos y llevarlo por tuberías hasta donde se enterraría. En otros casos, también está la posibilidad de transformarlo en un producto de mayor valor; por ejemplo, metanol o carbonato de sodio. Este último, en la actualidad lo importamos para hacer carbonato de litio”.

El Instituto de Energía y Desarrollo Sustentable (IEDS) de la Comisión Nacional de Energía Atómica (CNEA) y el Instituto de Nanociencia y Nanotecnología (INN, CNEA-Conicet) también tienen proyectos en marcha. El primero participa en la mesa para la promoción del. Hidrógeno verde de Rio Negro (Proyecto GH2RN). Investigadores del INN desarrollan electrolizadores, estudian materiales para celdas de combustible y son consultados por el gobierno rionegrino.

Estos y otros desarrollos se expondrán desde el domingo en el Octavo Simposio de Hidrógeno, Celdas de Combustible y Baterías Avanzadas (VIII Symposium on Hydrogen, Fuel Cells and Advanced Batteries, HYCELTEC 2022) y la primera reunión presencial de la Red Iberoamericana del Hidrógeno, que se realizará en el edificio Cero+Infinito, de la Ciudad Universitaria, con asistencia de especialistas locales y extranjeros.

“En la academia tenemos muy buena ciencia básica y una gran tradición en electroquímica, que es una de las áreas fuertes en el país –dijo a propósito del encuentro Luis Baraldo, investigador principal del Conicet en el Instituto de Química Física de los Materiales, Medio Ambiente y Energía (Inquimae)–. En la industria hay mucha experiencia en el manejo de hidrógeno, porque la Argentina tiene plantas que producen fertilizantes, acero, metano y refinerías. Es el único país latinoamericano que domina todas esas aplicaciones y además tiene experiencia en manejar gases comprimidos, por lo que pasó con el GNC. O sea, tenemos los recursos humanos y los recursos naturales”. Una oportunidad que sería imperdonable pasar por alto.

Nora Bär