Un grupo de investigadores de la Universidad Nacionl de La Plata diseñó un reactor químico que, construido a partir de materiales reciclados, convierte a la madera en carbón vegetal. De bajo costo y accesible, el producto sirve para descontaminar agua: remueve arsénico, pesticidas o metales pesados.

El proyecto es de interés social, ya que pequeñas comunidades de la provincia no tienen acceso al agua de red; y de gran impacto científico: podría tener aplicaciones en catálisis y almacenamiento de energía.

El reactor es un equipo que permite que una reacción química se produzca en su interior: en las moléculas de la maderas se producen roturas y nuevas uniones químicas que, como piezas de lego, se reordenan produciendo cambios en sus propiedades. Este reactor químico permite convertir la madera en un carbón vegetal para construir filtros de manera casera y que tengan la capacidad de remover contaminantes del agua.

“Este tipo de reactor puede servir para convertir cualquier biomasa y sus aplicaciones podrían ser múltiples”, aclaró Pablo Arnal, investigador del CONICET en el Centro de Tecnología de Recursos Minerales y Cerámica (CETMIC, CIC-UNLP-CONICET).

Pablo Arnal y Leonel Long lograron reemplazar un equipo estándar, de laboratorio, que en el mercado cuesta alrededor de 10 mil dólares. “Esto se contrasta con el costo de nuestro equipo: dos latas que nos donaron de un restaurante, una chapa que compramos en una zinguería y un pedazo de caño de extracción de una chimenea que la encontramos tirada en un container”, enumeró Arnal.

Pero este equipo completamente artesanal y reciclado presenta otros beneficios comparados con uno convencional: reduce los tiempos de producción, bajos costos en insumos y accesibilidad.

La técnica actual para convertir la biomasa en carbón (a escala de laboratorio) permite producir en el orden de 1 gramo de material. “Nuestro reactor permite generar en menos tiempo (2 horas y medias contra casi un día) hasta 200 veces más de carbón que un reactor convencional”. Pero no es lo único. Para hacer funcionar un reactor convencional se usan gases inertes como helio, argón y nitrógeno. “Los dos primeros son carísimos y a veces hay problemas de suministros a nivel mundial”, aseguró el experto.

“En cambio, a nuestro equipo no tenemos que agregarle energía eléctrica o gas, y tampoco necesitamos gases inertes. Lo diseñamos de forma tal que aprovechamos los mismos gases que salen de la biomasa que se carboniza para que empujen el aire hacia afuera”, explicó. Además, para hacer el reactor estándar de laboratorio se necesitan unos tubos de cuarzo “que no siempre se consiguen”. Desde el punto de vista de los costos, este reactor tiene una gran ventaja.

“Nosotros ofrecemos una alternativa que es muchísimo más interesante”, aseguró Arnal. Y agregó que: “toda la comunidad argentina se puede beneficiar con esto para hacer estudios científicos sólidos porque convertir la biomasa en carbón ya no es un problema”.

“En Argentina tenemos un montón de pequeñas comunidades que acceden a un agua local (sea subterránea o superficial) que está contaminada y la población queda expuesta”, contó Arnal. Estas aguas tienen dos contaminantes principales: una contaminación microbiológica, esto es, parásitos, bacterias y virus; y otra relacionada a la contaminación química. Esta puede ser natural o generada por acción del hombre. Esto es: arsénico, pesticidas o metales pesados.

“Nosotros tenemos una economía con un fuerte componente agroindustrial que utilizan agroquímicos que terminan en el agua”, explicó. Por esto, hace unos años los investigadores se preguntaron ¿cómo bajar la concentración de contaminantes de manera tal que el agua se convierta en potable?

“En 2019 empezamos a construir Filtros de Arena Lentos por toda la provincia”. Se instalaron 8 filtros y hay otros en construcción en municipios de la provincia de Buenos Aires. “Lo que hacemos es utilizar una tecnología muy sencilla, recomendada por la OMS, que consiste en construir un filtro de arena en el cual se forma naturalmente un biofilm que remueve toda la contaminación microbiológica”, explicó. Pero ¿qué pasa con la contaminación química?

“El proyecto de los carbones busca cerrar la idea, complementarla, removiendo también la contaminación química”, dijo Arnal y siguió: “el carbón es una de las maneras y hay mucha biomasa disponible”.

En general, hay dos grandes grupos de carbones: los que tiene capacidad de generar mucho calor (el que usamos para hacer un asado) y, por otro lado, hay carbones que no generan tanto calor y que modificando sus propiedades por medio del reactor son buenos para remover contaminantes químicos del agua.

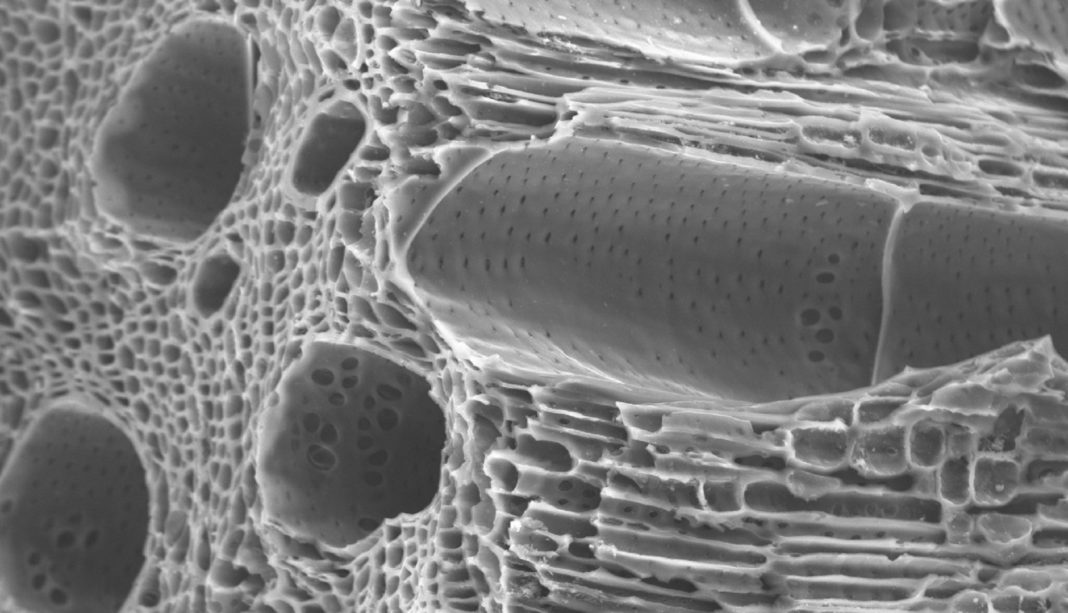

El proceso para obtener el carbón es así: “La madera la chipeamos, la cortamos de un par de milímetros de espesor, se introduce en el reactor y obtenemos el carbón con las características que buscamos”. ¿Qué pasa en el interior del reactor? “el carbón es un material como una esponja, con espacio en su interior, y en la superficie externa tiene grupos químicos, como ‘ganchitos’, donde quedarán retenidos los contaminantes”.

“Lo que sabemos hacer es cómo cambiar esos ‘ganchitos’ para que remuevan distintos tipos de contaminantes”. Es así que mediante el reactor se cambian las propiedades de la materia, reordenando los átomos, como un lego. “Por ejemplo, si queremos que remueva arsénico tiene que tener un tipo de ‘ganchito’ para engancharse al arsénico. Lo mismo si queremos remover colorantes o pesticidas o metales pesados. Para remover uno de estos contaminantes hay que ir ajustando el carbón, tuneándolo, durante la preparación”, explicó.

El carbón que se obtiene se muele y tamiza. “Lo que nos queda es el carbón con un tamaño de partículas para rellenar un filtro”.

“Todo lo hicimos a escala de laboratorio”, aclaró Arnal. “Estamos con un proyecto en marcha para probar el carbón en condiciones reales en una escuela rural en Coronel Pringles. La idea es convertir la biomasa local en carbón y probar los filtros en condiciones reales de uso”, afirmó. Los investigadores esperan tener resultados concretos en uno o dos años.